CASE STUDY: AZIENDA DI COMPONENTISTICA ELETTRONICA

Si sono conclusi il mese scorso i lavori di consulenza aziendale per implementare un sistema controllo di gestione in un’azienda di produzione nostra cliente, che opera nel settore dell’elettronica.

L’AZIENDA

L’azienda oggetto di questa analisi è una realtà consolidata sul territorio lombardo e come abbiamo accennato opera nel mercato della componentistica per elettrodomestici bianchi.

Fondata negli anni ’60 come fornitrice di componenti delle maggiori aziende italiane del settore presenti nella stessa area geografica, nel tempo si è sviluppata ampliando dimensioni e fatturato, differenziando la produzione ma rimanendo sempre legata ai medesimi gruppi industriali.

Oggi i clienti sono per la maggior parte grandi gruppi multinazionali localizzati in Asia. Anche molti fornitori, imposti dai clienti, sono situati in paesi lontani, il che costituisce un ulteriore problema, relativamente alla logistica di magazzino e indirettamente ai flussi di cassa.

La produzione si concentra su una cinquantina di prodotti, riconducibili a sei tipologie principali; la maggior parte viene realizzata nell’unico stabilimento di proprietà, mentre in parte residuale è delegata a fornitori terzi in Italia e, in misura minore, all’estero.

Impianti e macchinari sono in alcuni casi datati ma comunque efficienti, grazie a frequenti operazioni di revamping interessanti principalmente le interfacce informatiche.

Negli ultimi anni, a causa delle condizioni sempre più severe imposte dai maggiori committenti, i risultati economici sono peggiorati non garantendo più i flussi necessari all’equilibrio economico-finanziario.

LE RICHIESTE DELLA DIREZIONE: L’INTRODUZIONE DI UN SISTEMA DI CONTROLLO DI GESTIONE PER UNA GESTIONE AZIENDALE EFFICACE

La direzione aziendale, di stampo padronale, aveva sempre applicato strategie gestionali di tipo top down. La consapevolezza di dover coinvolgere la struttura aziendale, intraprendendo un percorso di crescita collettivo, per passare ad una gestione che rendesse partecipi in particolare i responsabili di funzione (strategia bottom up), era oramai divenuta improcrastinabile.

Naturalmente questo percorso di change management doveva essere supportato da sistemi di pianificazione e controllo aggiornati che consentissero alla direzione e al management sistemi di reporting periodici e puntuali per la verifica della progressiva realizzazione della gestione programmata.

Il sistema di budgeting risultava in essere limitatamente ai ricavi e la reportistica in genere, quando presente, non era oggetto di analisi congiunta.

Anche l’area “magazzino” non originava informazioni sufficientemente dettagliate: conseguentemente la contabilità industriale non era in grado di definire con precisione e tempestività i costi di produzione consuntivi per ciascun prodotto/famiglia.

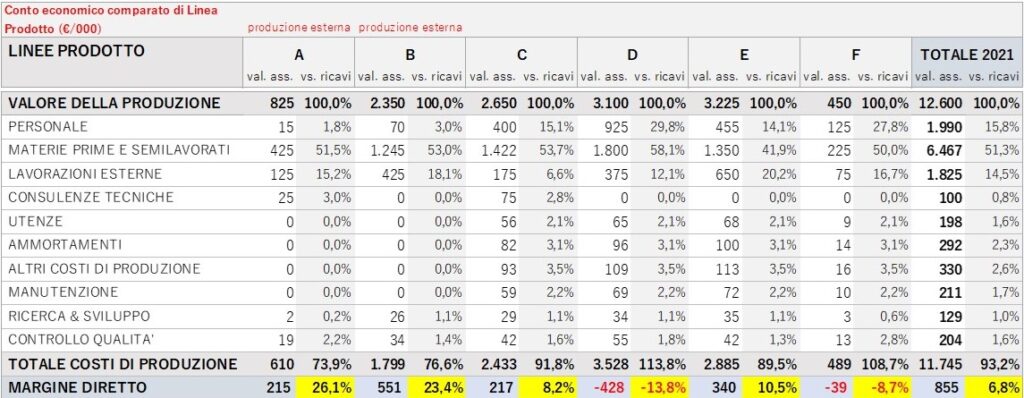

Oltre a ciò, è stato espressamente richiesto un sistema di rilevazione di costi e ricavi per linea prodotto, al fine di valutare le singole marginalità, aggiornare i processi di pricing e cercare di ottimizzare la produzione e la gestione dei rapporti con i committenti.

GLI OBIETTIVI

Il budget aziendale come strumento di pianificazione e controllo

Il progetto che si delineava, sulla base di quanto condiviso con la proprietà e la direzione, era quello di implementare un sistema di controllo di gestione che consentisse al management di svolgere attività di budgeting condivisi con la struttura aziendale, di analizzarli attraverso sistemi di consuntivazione strutturati ed essere in grado di apportare le opportune correzioni in corso d’anno.

Quindi l’obiettivo primario era quello dell’implementazione del controllo di gestione basato su un sistema di budget e reporting articolato per linea prodotto che evidenziasse le singole marginalità.

Parallelamente a questo si intendeva istituzionalizzare il forecasting (la previsione di chiusura dell’esercizio) e l’attività di controllo sulle operazioni di produzione e sugli acquisti.

Come ottimizzare il magazzino

Obiettivo secondario la razionalizzazione delle scorte ovvero, come gestire al meglio il magazzino rispetto alla programmazione della produzione, pur considerando i vincoli nella scelta dei fornitori, nelle tempistiche di approvvigionamento e in particolare nella gestione degli ordini da parte dei committenti principali.

Contemporaneamente, a livello ambientale e attraverso percorsi di formazione di change management, si è lavorato per stimolare la collaborazione interfunzionale favorendo il coinvolgimento e la motivazione dei manager.

IL PROGETTO: IL SISTEMA CONTROLLO DI GESTIONE COME STRUMENTO DI SUPPORTO ALLE DECISIONI STRATEGICHE AZIENDALI

A – L’impianto contabile ed il sistema di reporting consuntivo

Dopo aver analizzato l’impianto contabile ed aver provveduto a razionalizzarlo, si è deciso di mantenere il sistema gestionale esistente integrandolo con alcuni moduli aggiuntivi.

A livello contabile sono stati introdotti i centri di costo, pianificando l’elaborazione del reporting a livello societario, funzionale e di linea prodotto.

Si è poi provveduto a redigere periodicamente una serie di situazioni mensili a quantità e valore (alimentanti altrettanti database) in relazione alle principali grandezze (organico e costo del personale, lotti di produzione, vendite, giacenze di magazzino etc.) la cui sintesi oggi costituisce il reporting direzionale.

Mensilmente i saldi economici di periodo ed i principali dati qualitativi vengono importati ed elaborati ed automaticamente trascritti nel sistema di reporting che include, inoltre, una serie di conti economici a vario livello e KPI’s.

B – Il Budget

Parallelamente all’implementazione del sistema di reporting, si è iniziata l‘attività di redazione del budget di esercizio, in accordo a una logica partecipativa (bottom up) che ha visto il management coinvolto nella formulazione delle strategie necessarie al raggiungimento dei target fondamentali fissati dalla direzione.

Per alcuni manager ciò ha rappresentato una novità, essendo abituati a ricevere dalla direzione una generica previsione relativa ad obiettivi di fatturato e di produzione su cui non avevano margine di contrattazione: grazie al cambiamento nell’approccio organizzativo si sono avuti effetti di maggior coinvolgimento e conseguentemente una più ampia responsabilizzazione in termini di obiettivi.

Il processo di coincidenza tra obiettivi aziendali ed obiettivi individuali sarà ulteriormente rafforzato mediante l’adozione di un sistema di MBO (Management By Objectives) attualmente allo studio e di possibile prossima implementazione.

Il livello di dettaglio è stato naturalmente accordato con quello del reporting consuntivo periodico.

C – Il sistema di contabilità industriale: la valorizzazione della produzione e delle rimanenze

Durante il processo di determinazione dei costi di produzione si è riscontrata la necessità di rivedere pesantemente le logiche di valorizzazione e conta delle giacenze di magazzino.

Questo intervento ha comportato l’aggiornamento delle distinte base e la correzione del funzionamento dei conteggi/versamenti tra il magazzino principale e magazzini di produzione oltre alla metodologia di valorizzazione dei componenti (MP/SL).

Per quanto concerne la conta fisica delle materie prime e dei semilavorati, si è innanzitutto provveduto ad aggiornare le relative procedure di rilevazione, messe in atto sistematicamente ogni trimestre sia presso la sede che presso tutti i fornitori terzi in Italia ed all’estero, sino a quando tutte le risultanze non sono state coerenti.

I RISULTATI DELL’IMPLEMENTAZIONE DEL SISTEMA DI PIANIFICAZIONE E CONTROLLO

- La produzione periodica del reporting consuntivo, integrato con una serie di dati quantitativi extra-contabili, ha finalmente consentito una chiara visione delle condizioni della società, permettendo di misurare su base mensile le performance di carattere economico, della produttività, dello stato dei magazzini ecc.

- La presenza della reportistica previsionale ha sostituito la gestione contingente con la gestione per obiettivi: il budget ora prevede e tempifica ogni step operativo, economico e finanziario, mentre in precedenza molti eventi venivano subiti passivamente sino alla loro manifesta evidenza.

- La conoscenza dei costi di produzione di linea prodotto ha consentito una maggior consapevolezza nella determinazione del mix di produzione, implicando la ricerca dell’efficienza nei confronti dei prodotti a bassa marginalità (costi per le lavorazioni esterne, ciclo produttivo ecc.) ed ha inoltre costituito un importante valore nel processo di contrattazione con i committenti.

- L’analisi dettagliata delle varianze rispetto al budget evidenzia in maniera tempestiva (oggi il reporting risulta disponibile entro i 10 giorni lavorativi dalla fine del mese) tutti i trend che differiscono dalla pianificazione, permettendo di mettere a punto adeguate azioni di feedback allo scopo di limitare/eliminare gli effetti negativi conseguenti.

- Tutto il management è periodicamente coinvolto nelle riunioni di reporting (ricevendo i dati di loro competenza prima delle riunioni), e partecipano attivamente alla discussione ed alla definizione delle strategie alternative, qualora fosse necessario metterle a punto: queste strategie sono a loro volta oggetto di periodica analisi al fine di verificarne l’efficacia nei mesi successivi.

- L’ambiente lavorativo ha risentito positivamente di questo miglioramento nel sistema informativo aziendale: le nuove modalità di formazione e di condivisione delle informazioni, oltre a rafforzare il senso di responsabilità e la motivazione individuale, hanno liberato entusiasmo e proattività portando ad una maggior collaborazione tra i vari reparti.

I lavori si sono stati svolti nell’arco di 9 mesi al termine dei quali il nostro Cliente, soddisfatto degli obiettivi raggiunti, ci ha incaricati di supportare la direzione e l’intera struttura con una attività di temporary controller.

Ringraziamo dell’opportunità che ci sia stata data di aiutare un team che, grazie anche al costante supporto della proprietà, è riuscito a raggiungere gli obiettivi prefissati.

Se anche voi avete l’esigenza di far crescere la vostra azienda ed il vostro gruppo, contattateci compilando il form che trovate nella sezione Contatti, fisseremo un primo incontro gratuito con i nostri consulenti.

ARTICOLI CONSIGLIATI: